拉挤型材开孔强度探究

发布:kbsfhcl浏览:400次

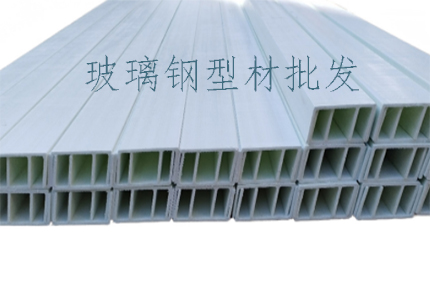

拉挤型材以其轻质高强等诸多优势,在众多领域广泛应用,然而在实际使用场景中,常常涉及开孔操作,这对拉挤型材的强度产生着不可忽视的影响。

从材料特性角度出发,拉挤型材由玻纤与树脂复合而成,玻纤作为增强相,承担主要的受力载荷,树脂则起到粘结、保护玻纤以及传递应力的作用。当在型材上开孔时,原本连续的纤维增强结构被破坏,玻纤在孔周的连续性中断,应力传递路径受阻。在受拉状态下,孔边的应力集中现象尤为显著,应力会从均匀分布状态迅速聚集在孔的边缘,使得此处承受的拉力远超型材其他部位,极易引发裂纹萌生与扩展,降低拉挤型材的承载能力。

开孔的尺寸、形状以及位置是影响强度的关键几何因素。就尺寸而言,开孔直径越大,对型材截面削弱越严重,剩余承载截面减小,强度自然随之降低。并且大尺寸孔还会加剧应力集中程度,进一步恶化强度性能。从形状来看,圆形孔相较于方形、矩形等具有尖角的孔形,应力集中系数相对较小,因为尖角处会产生更剧烈的应力奇异点,促使局部应力急剧升高,所以在设计开孔形状时,尽量优先考虑圆形或带有圆角过渡的形状,减轻应力集中危害。再者,开孔位置也至关重要,如果靠近型材的边缘或受力关键部位,由于边界约束与受力分布特点,会放大开孔带来的负面影响,使型材整体强度大打折扣。

加工工艺同样左右着开孔后拉挤型材的强度表现。开孔过程中的切削热若不能有效散发,过高的温度会损伤树脂基体,使其软化、老化,削弱对玻纤的粘结力,导致玻纤与树脂间的协同承载能力下降。而且粗糙的孔壁表面会造成局部应力集中,如同微小的缺口效应,为裂纹产生创造条件。采用高精度、低热量的加工工艺,如激光切割,能够精准成孔,同时最大程度减少热损伤,保障孔壁质量,维持拉挤型材的原有强度特性。

为确保拉挤型材在开孔后仍能满足工程需求,一方面在设计阶段要依据实际受力情况,科学规划开孔参数,运用有限元分析等手段提前预估强度变化;另一方面在加工与使用过程中,严格把控工艺质量,加强对开孔部位的防护,必要时采取局部增强措施,如在孔边粘贴补强片等,综合提升拉挤型材开孔后的强度与可靠性,拓展其应用范围。

- 上一篇:拉挤型材:膜腔断裂问题的“克星”

- 下一篇:复合材料的力学性能优化策略研究